FTS/AGVs von HUBTEX

Technologiekompetenz für den automatisierten Materialfluss

Für den zuverlässigen Transport von langen und schweren Lasten in automatisierten Prozessen setzt HUBTEX auf speziell entwickelte Technologien. Unsere AGV-Fahrzeuge basieren auf robusten Plattformen mit integrierten Komponenten für Sensorik, Aktorik und Steuerung – optimiert für den fahrerlosen Betrieb. In der Navigation kommen je nach Anwendung objektbasierte Lasersysteme, Transponder oder GPS-gestützte Outdoor-Lösungen zum Einsatz. Sicherheitsfunktionen wie 360°-Personenschutzscanner, Geschwindigkeitsüberwachung und Sicherheitslenkung erfüllen höchste Anforderungen nach ISO 3691-4. Die präzise Lasterkennung erfolgt über 3D-Kameras, Lasersensoren und smarte Algorithmen zur automatischen Lastvermessung und -identifikation. Ergänzt wird das System durch ein intelligentes Flottenmanagement mit VDA-5050-Schnittstelle sowie ein aktives Batteriemanagement für maximale Verfügbarkeit.

Technologiefokus in Kürze

Modular im Aufbau, präzise in der Umsetzung und ausgelegt für höchste Anforderungen: Unsere AGV-Systeme sind technologisch durchdachte Lösungen für den automatisierten Materialfluss.:

- Fahrzeugplattform mit AGV-spezifischem Aufbau

- Diverse Navigationsmethoden

- Sicherheitsarchitektur mit 360°-Scanner

- Intelligente Last- und Trägererkennung

- Flottensteuerung inkl. VDA 5050

- Dynamisches Batteriemanagement

Aufgrund unserer langjährigen Erfahrung im Sonderfahrzeugbau bieten wir passgenaue Lösungen für komplexe Transportaufgaben in Industrie und Logistik.

Fahrzeugaufbau:

Maßgeschneiderte Lösungen für Ihre Anforderungen

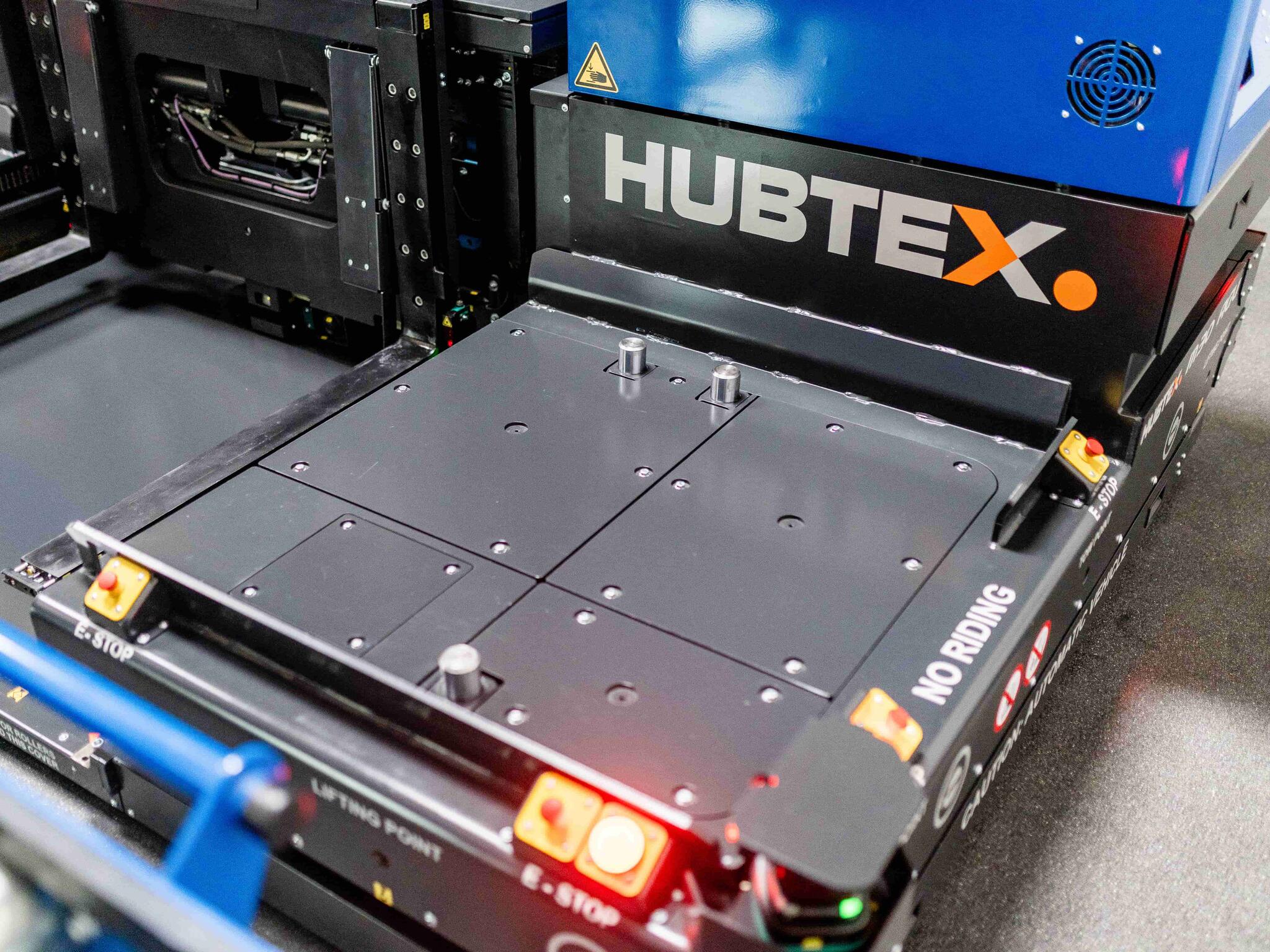

Die HUBTEX-AGVs basieren auf individuell konzipierten Fahrzeugplattformen, die speziell für den automatisierten Transport langer und schwerer Lasten ausgelegt sind. Schon bei der Konstruktion werden alle notwendigen Einbauräume für Sensorik, Aktorik und Steuerungskomponenten eingeplant. Das bedeutet: Der Aufbau ist von Beginn an auf den späteren fahrerlosen Betrieb vorbereitet. Standard-Steuerungskomponenten werden durch AGV-spezifische Komponenten ersetzt.

Typische Ausstattungsmerkmale

bei AGVs von Hubtex sind:

- Robuster Rahmen in geschlossener U-Konstruktion und Ausführung ohne Fahrerkabine

- Laserbasierte Personenschutzanlage für 360° Rundumschutz

- Zusätzliche Sensoren für Maschinenschutz

- Gabelträger mit Seitenschub und wahlweise Sensorik für Lasterkennung und -identifikation

- Wünschenswert: PU-Bereifung

- Sicherheits-Lenkelektronik (SLC) mit validierten Funktionen nach ISO 3691

- Großer Schaltschrank für AGV-Komponenten

- Robuster Rahmen in geschlossener U-Konstruktion

- Funkfernsteuerung für Inbetriebnahme und Service

- Sichere Hubhöhenerfassung

- Not-Aus-Taster, akustischer Warnmelder, LED-Statusleiste und Blue-Spot

- Schnittstellen zu führenden Navigationssystemen (Navitec, Kollmorgen)

Besondere Ausführung: In Ausnahmefällen kann ein HUBTEX-AGV mit einer vollwertigen Fahrerkabine ausgestattet werden – z. B. wenn nur wenige Fahrzeuge eingesetzt werden und ein Backup-Konzept im Schadensfall gefordert ist oder wenn unregelmäßig vorkommende Prozesse automatisiert werden sollen. Grundsätzlich empfiehlt HUBTEX jedoch kein hybrides Bedienkonzept (AGV + manuell) und rät auch von der Umrüstung manueller Fahrzeuge auf AGVs ab, da sich der Basisaufbau meist erheblich unterscheidet.

Neben 2D-Lidar-Navigation bietet HUBTEX auch alternative Navigationslösungen:

- induktive Spurführung: kostengünstig, bewährt und einfach zu steuern; allerdings wenig flexibel und schwer erweiterbar.

- Transpondernavigation: ermöglicht den Innen- und Außeneinsatz sowie Flexibilität innerhalb eines definierten Rasters, erfordert aber Bodenvorbereitung und schränkt die Bodenfreiheit ein.

Neu: Outdoor-Navigation

Seit 2023 bietet HUBTEX ein innovatives AGV-Navigationssystem für den Außenbereich. Das System arbeitet mit einer Fusion verschiedener Sensordaten (z. B. 2D-/3D-Laser, IMU, GPS, Radar) und gewährleistet zuverlässige 3D-Navigation unter allen Wetterbedingungen.

Damit ist HUBTEX in der Lage, maßgeschneiderte Navigationstechnologien für verschiedenste Einsatzbereiche anzubieten – präzise abgestimmt auf die individuellen Anforderungen jedes Projekts.

Safety:

Höchste Sicherheit für Mensch, Maschine und Material

Bei HUBTEX steht Sicherheit an erster Stelle. Unsere AGVs sind mit modernster Sicherheitstechnik ausgestattet, um den automatisierten Betrieb zuverlässig, effizient und vor allem sicher zu gestalten.

Personenschutzscanner und Schutzfelder

Kernstück der Sicherheit sind die Personenschutzscanner, die diagonal an Front- und Heck des Fahrzeugs montiert sind. Sie erfassen Hindernisse rundum und passen das Verhalten des AGVs dynamisch an:

- Wird ein Objekt im Warnfeld erkannt, reduziert das Fahrzeug automatisch seine Geschwindigkeit.

- Wird ein Objekt im Schutzfeld erkannt, stoppt das AGV sofort und gibt vor dem Wiederanfahren optische und akustische Warnsignale ab.

- Eine automatische Wiederanfahrt ohne manuelles Quittieren ist möglich.

Dank einstellbarer Warn- und Schutzfelder erreichen unsere Fahrzeuge Geschwindigkeiten von bis zu 2 m/s, auch im Schmalgang – hier kommen Sicherheitsscanner mit besonders großen Schutzbereichen zum Einsatz. Das vorausschauende Warnfeld ermöglicht ein sanftes Abbremsen und schont so das Transportgut. Zusätzliche, am Hubmast montierte Scanner schützen vor Kollisionen, während seitlich angebrachte Scanner frontale und seitliche Hindernisse wie ausgestreckte Arme erkennen.

Ihr AGV-Check – Schnell und strukturiert zur Einschätzung

Sie möchten wissen, ob und wie sich Ihr Automatisierungsvorhaben mit Hubtex AGVs umsetzen lässt? Mit unserem AGV-Check erhalten Sie eine schnelle, fundierte Einschätzung. Wir nutzen strukturierte Analysen und Checklisten, um Ihre Anforderungen zu erfassen und Ihnen eine erste Einschätzung zu Machbarkeit, Aufwand und Budget zu geben.

Technische Sicherheitsausstattung im Überblick

- Sicherheits-Schaltkreis nach VDE 0113

- Sicherheitssteuerung

- 360°-Personenschutzscanner am Fahrzeugrahmen

- Geschwindigkeits- und fahrtrichtungsabhängige Schutzfeldanpassung

- Not-Aus-Taster mit Rastung am Chassis

- LED-Statusleuchte und akustischer Warnmelder

- Blue-Spot-Warnleuchte in Fahrtrichtung

Sicherheitskonzept über die Technik hinaus:

Normen, Organisation und Einsatzumfeld

Ein sicheres AGV-System beruht nicht nur auf moderner Fahrzeugtechnik, sondern auch auf organisatorischen Maßnahmen und klar definierten Einsatzbedingungen. Regelmäßige Wartungen, Inspektionen und die Schulung des Bedienpersonals sind essenzielle Bausteine, um Risiken zu minimieren und die dauerhafte Funktionssicherheit der Systeme zu gewährleisten.

Darüber hinaus erfüllen unsere Fahrzeuge sämtliche relevanten Sicherheitsnormen – insbesondere die EN ISO 3691-4 für fahrerlose Transportsysteme – und bieten damit maximale Rechtssicherheit und Investitionsschutz.

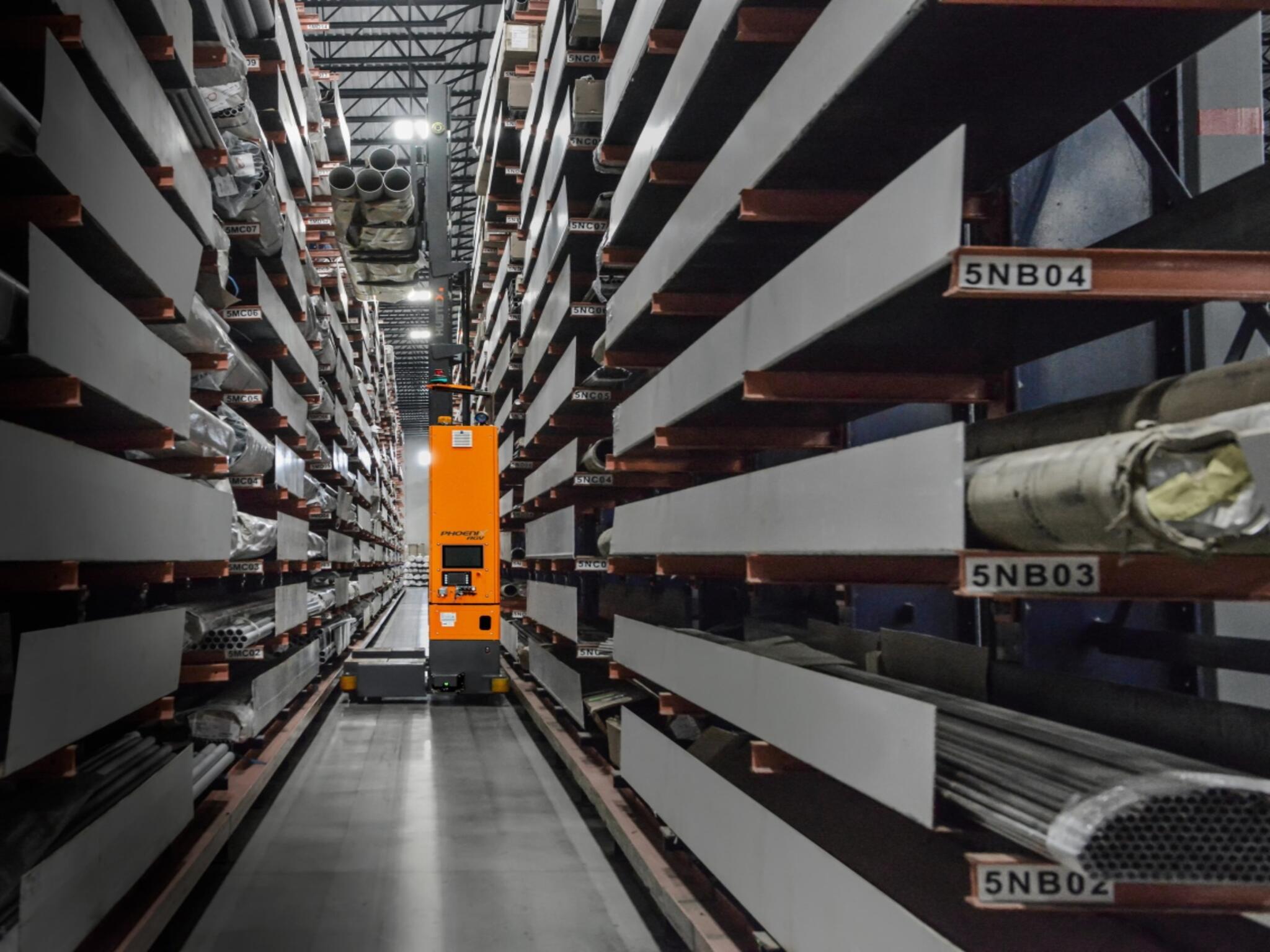

Für einen besonders sicheren und effizienten Betrieb kommen HUBTEX AGVs bevorzugt in geschlossenen Bereichen zum Einsatz. Diese physisch abgegrenzten Zonen, wie Fabrikhallen, Lagerhäuser, Flughäfen oder Krankenhäuser, sind vom Personenverkehr getrennt und ermöglichen eine störungsfreie, autonome Navigation. Die Abgrenzung erfolgt meist über Zäune, Tore oder Schranken, um unbefugten Zutritt zu verhindern und Kollisionen zu vermeiden. In diesem Umfeld liegt der Sicherheitsfokus auf der Zugangskontrolle, während der eigentliche Arbeitsraum personenfrei gehalten wird. So wird ein Höchstmaß an Prozesssicherheit und Betriebskontinuität gewährleistet.

Last- und Ladungsträgererkennung

Präzision für einen sicheren Materialfluss

Bei HUBTEX-AGVs wird zwischen Lasterkennung (Erkennen der Ladung) und Lastidentifikation (Zuordnung und Abgleich mit Fahraufträgen) unterschieden. Die Erkennung kann entweder direkt am Fahrzeug oder an den Transferstationen erfolgen.

Maximale Prozesssicherheit dank smarter Sensorik und patentierter Lasterkennung

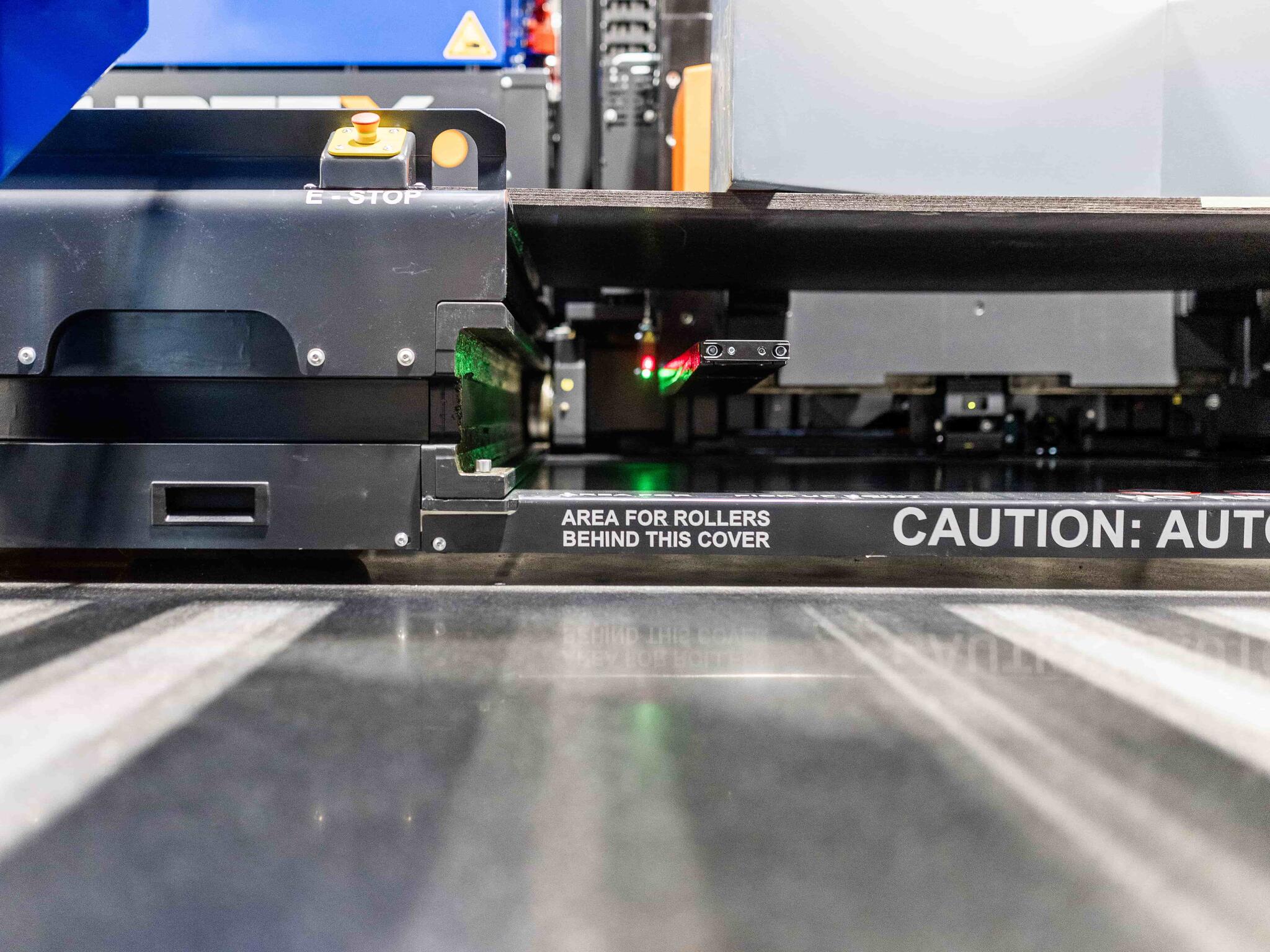

Für den zuverlässigen und sicheren Betrieb unserer fahrerlosen Transportsysteme setzen wir auf eine hochentwickelte Kombination aus Sensorik und intelligenter Objekterkennung. Bei standardisierten Ladungen mit festen Abmessungen erkennen Sicherheitssensoren automatisch die Last und passen die Schutzfelder dynamisch an die Gegebenheiten an.

Komplexer wird es bei variablen oder asymmetrischen Lasten: Hier kommen modernste 3D-Kameras und 3D-Laserscanner zum Einsatz, die die exakte Länge, Breite, Position und mögliche Schiefstellungen der Last erfassen. Die ermittelten Korrekturwerte werden in Echtzeit an das Navigationssystem übermittelt und dort unmittelbar berücksichtigt.

Unsere patentierte Langguterkennung sowie eine Vielzahl smarter Sensoren ermöglichen eine präzise, automatische Lastaufnahme – ganz ohne manuelles Eingreifen. Das reduziert Fehlerquellen, beschleunigt den Prozess und erhöht die Prozesssicherheit in komplexen Materialflüssen.

AGV-Lasterkennung bei HUBTEX

Funktionen und Anforderungen

Die zuverlässige Lasterkennung spielt eine zentrale Rolle für den effizienten und sicheren Betrieb fahrerloser Transportsysteme (AGVs). Typische Funktionen sind die Erfassung von Barcodes zur Überprüfung der Fahraufträge sowie die Detektion von Freiräumen, damit die Gabelzinken präzise in die Last eintauchen können. Zusätzlich werden sowohl die Länge der Last als auch die Gesamtlänge des Transportguts ermittelt.

Zur Identifikation von Ladungsträgern kommen QR-Codes zum Einsatz. Erkennt das System eine Schiefstellung der Last, wird automatisch eine Korrekturpositionierung vorgenommen. Für eine zuverlässige Langguterkennung setzen wir auf zwei redundante Sensoren am Hubmast. Zusätzliche Sensoren sorgen für eine sichere Positionierung und Sicherung der Last während des Transports.

Damit die AGVs störungsfrei arbeiten können, müssen Ladehilfsmittel und Transportgüter bestimmte Voraussetzungen erfüllen:

- Die Sicht der Sensorik auf die Last darf nicht beeinträchtigt werden, insbesondere durch Verpackungsfolien oder Schnee.

- Idealerweise werden standardisierte Ladehilfsmittel eingesetzt, um die Varianz verschiedener Ladungen zu reduzieren.

- Der Zugang für die Gabelzinken muss stets frei sein, besonders bei Blocklagerungen dürfen Einfahrmaße nicht zu eng sein.

- Der Lastschwerpunkt sollte möglichst mittig (± 50 mm) liegen.

- Transportgüter müssen ausreichend gesichert sein, sodass sie bei einem Not-Stopp (bis zu 3 m/s² Verzögerung) nicht verrutschen.

- Die Palettenerkennung erfolgt direkt über die Lasterkennung am Gabelrücken; zusätzliche Sensoren sind nicht notwendig.

Leitsteuerung und Flottenmanagement

Effizienz und Kontrolle für Ihre AGV-Flotte

Die Leitsteuerung für HUBTEX-AGVs koordiniert den gesamten Fahrzeugpark, optimiert Routen, steuert Ladeprozesse, verhindert Kollisionen und bindet die AGVs nahtlos in bestehende IT- und Warenwirtschaftssysteme ein. Das Ergebnis: maximale Effizienz, reduzierte Kosten und erhöhte Sicherheit.

Zentrale Aufgaben der Leitsteuerung im AGV-Flottenmanagement

Das AGV-Flottenmanagement überwacht und steuert fahrerlose Transportsysteme in industriellen und logistischen Umgebungen. Zu den zentralen Aufgaben gehört zunächst die Flottenüberwachung, bei der Standort, Betriebszustand, Batterieladestand und mögliche Fehlermeldungen jedes Fahrzeugs kontinuierlich erfasst werden – für maximale Transparenz im Betrieb. Eine weitere Kernfunktion ist die Routenoptimierung. Hier berechnen intelligente Algorithmen die effizientesten Fahrwege, um Transportzeiten zu verkürzen und unnötige Leerfahrten zu vermeiden.

Das Batteriemanagement sorgt dafür, dass Ladezustände der AGVs stets im Blick behalten und Ladezyklen oder Batteriewechsel rechtzeitig eingeplant werden – so wird eine hohe Verfügbarkeit der Fahrzeuge sichergestellt. Darüber hinaus übernimmt die Leitsteuerung die Koordination mehrerer AGVs. Durch die Synchronisierung ihrer Bewegungen lassen sich auch komplexe Transportaufgaben effizient und kollisionsfrei umsetzen.

Ein weiterer Aufgabenbereich ist die Wartungsplanung, mit der Wartungsintervalle und Serviceeinsätze koordiniert werden, um ungeplante Ausfallzeiten zu minimieren. Nicht zuletzt ist die Leitsteuerung für das Sicherheits- und Notfallmanagement verantwortlich: Sie setzt Sicherheitsprotokolle um und leitet Notfallmaßnahmen ein – etwa bei Hindernissen, Störungen oder unvorhergesehenen Ereignissen im Fahrbereich der AGVs.

Funktionsweise

Die Leitsteuerung erhält Fahraufträge (z. B. aus dem WMS, über Ruftaster oder direkte Eingaben), weist diese einzelnen AGVs zu und meldet deren Abschluss zurück. Dabei berücksichtigt sie Faktoren wie:

- Standort und Status des AGVs (frei, belegt, bald verfügbar)

- Batteriekapazität für den Auftrag

- schnellste verfügbare Route

- aktuelle Verkehrssituation

Zusätzlich steuert die Leitsteuerung Fahrwege, Übergabestationen, Ladestationen, Ampeln, Tore und Aufzüge.

Flexible Flottenmanagementlösungen für AGVs

Herstellergebunden oder systemoffen

Für den effizienten Einsatz mehrerer fahrerloser Transportfahrzeuge (AGVs) bietet HUBTEX verschiedene Flottenmanagementlösungen an – individuell abgestimmt auf die Systemlandschaft und Anforderungen des Kunden.

Bei Anwendungen mit einem einheitlichen Navigationssystem eignet sich der Flottenmanager des jeweiligen Herstellers. Diese Lösung ermöglicht eine einfache Integration mit klar definierten Schnittstellen und standardisierten Servicekonzepten – ideal für homogene Fahrzeugflotten.

Für komplexere Szenarien mit AGVs unterschiedlicher Hersteller kommen unabhängige Flottenmanager zum Einsatz. Diese Systeme erlauben die übergreifende Steuerung verschiedenster Fahrzeugtypen und sind in der Regel bereits für den Kommunikationsstandard VDA 5050 vorbereitet. HUBTEX setzt dabei sowohl auf eigene als auch auf externe Systeme und bietet darüber hinaus zusätzliche Vorteile – etwa bei der Simulation von Materialflüssen und Prozessen.

VDA 5050: Der herstellerübergreifende Standard für AGV-Flotten

Im Kontext moderner Leitsteuerungen gewinnt der offene Schnittstellenstandard VDA 5050 zunehmend an Bedeutung. Er ermöglicht die einheitliche Kommunikation zwischen AGVs und Leitsteuerungen – unabhängig von Fahrzeugtyp, Hersteller oder Navigationssystem. Ziel ist es, unterschiedliche Fahrerlose Transportfahrzeuge (FTFs) zentral und koordiniert in einem gemeinsamen System zu betreiben.

Durch die Standardisierung wird die Integration neuer Fahrzeuge vereinfacht, die Inbetriebnahme beschleunigt und spätere Systemerweiterungen deutlich erleichtert. HUBTEX engagiert sich aktiv in der Weiterentwicklung von VDA 5050 und setzt bereits heute auf zukunftssichere Lösungen, die mit diesem Standard kompatibel sind.

Ein intelligentes Flottenmanagement steigert die Produktivität, erhöht die Betriebssicherheit und senkt langfristig die Kosten. Dank langjähriger Erfahrung und breiter Lösungskompetenz wählt HUBTEX auf Basis seiner breiten Lösungsoptionen die intelligenteste Lösung für den jeweiligen Einsatz – von Einzelgeräten bis hin zu komplexen AGV-Flotten, die nach höchsten Industriestandards gesteuert werden.

SIE MÖCHTEN SICH ÜBER AUTOMATISIERUNG BEI HUBTEX INFORMIEREN?

Erfahren Sie im HUBTEX Whitepaper, wie und wann automatisierte Transportsysteme (AGVs) den Warentransport für lange, schwere und sperrige Güter optimieren können, und erhalten Sie einen schnellen Überblick über Technologien und Vorgehensweisen im Projekt.

Batteriemanagement

Effizienz für maximale Verfügbarkeit

HUBTEX bietet für seine AGVs verschiedene Energiesysteme an und entwickelt für jede Anwendung eine maßgeschneiderte Lösung. Standardmäßig werden HUBTEX-AGVs mit Lithium-Ionen-Batterien (Li-Ion) ausgestattet, die für den Dauerbetrieb, regelmäßiges Zwischenladen oder ein definiertes Transportprofil ausgelegt sind.

Bereits in der Projektphase kalkulieren wir den Energiebedarf des AGVs anhand geplanter Workflows und Umschlagsleistungen – bei Bedarf auch per Simulation. Auf Basis dessen legen wir die Batteriegröße als auch das Ladekonzept individuell aus. Wird im Einsatz ein definierter Energieverbrauch erreicht, initiiert die HUBTEX-Leitsteuerung automatisch eine Zwischen- oder Vollladung. Das Fahrzeug fährt selbstständig zur Ladestation und stellt dort automatisch den Kontakt zur Ladestation her. Der Ladezustand und weitere Betriebsdaten wie der Betriebsstundenzähler werden sowohl am HMI-Interface des Fahrzeugs als auch in der Leitsteuerung angezeigt. Die Position der Ladestation wird im Rahmen der Feinplanung abgestimmt.

Ein großer Vorteil: Die Li-Ion-Batterien setzen beim Laden keine Gase frei, sodass keine besonderen Lüftungsanforderungen bestehen. Dadurch können die Ladestationen flexibel und dezentral in der Anlage positioniert werden. Die Ladekontakte sind direkt ins Fahrzeug integriert, die Andockstation wird fest am Boden oder Wand montiert.

Unsere Ladesysteme im Überblick:

- Ladekontakte: Hoher Wirkungsgrad, geringe Kosten, kurze Ladezeiten. Besonders geeignet für saubere Umgebungen mit planbaren Ladepausen.

- Induktives Laden: Kontaktlose Energieübertragung per elektromagnetischem Feld. Vorteile: kein mechanischer Verschleiß, oft geringere Installationskosten. Nachteile: etwas geringerer Wirkungsgrad (~85–90 %) und höhere Betriebskosten.

- Batteriewechselkonzept: Automatischer Tausch leerer gegen volle Batterien – ideal für große Flotten und Anwendungen mit kurzen Ladefenstern.

Ein intelligentes Batteriemanagement sorgt für maximale Betriebszeit, effiziente Energieüberwachung und automatisierte Ladestrategien – perfekt für einen unterbrechungsfreien Mehrschichtbetrieb.